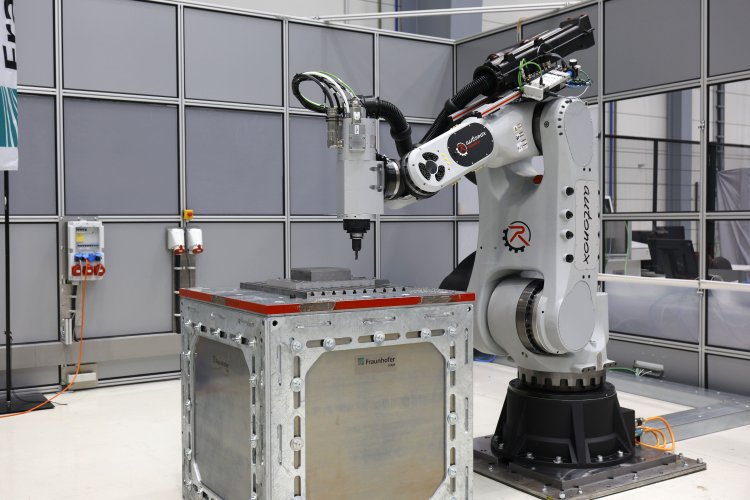

Die Fräskinematik schließt die Lücke zwischen Industrieroboter und Werkzeugmaschine. Sie ermöglicht die hochpräzise Bearbeitung von Faserverbundwerkstoffen über Aluminium bis zu vergüteten Stählen.

Das Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM in Stade hat gemeinsam mit Siemens eine neue Technologie zur Verbesserung der Dynamik und Präzision von Industrierobotern entwickelt. Diese vereint intelligente, modellgestützte Regelungsstrategien mit neuartigen Antriebstechnologien kombiniert mit einer von autonox Robotics optimierten mechanischen Struktur des Roboters. Mit Hilfe der Entwicklung können dynamische Fehler kompensiert und Schwingungen effektiv gedämpft werden. Dadurch verbessert sich die Bahngenauigkeit signifikant, selbst bei hohen Vorschubgeschwindigkeiten und komplexen Bewegungsmustern. Die laut Anbieter weltweit einzigartige Neuentwicklung wird erstmals live auf der Weltleitmesse für Produktionstechnologie EMO (22. Bis 26. September 2025, Hannover) vom Fraunhofer IFAM gemeinsam mit Siemens und autonox Robotics auf dem Siemens-Stand F30 in Halle 6 präsentiert.

Ein besonderer Vorteil ist die optimierte Störunterdrückung, die selbst bei hochdynamischen Prozesskräften für eine konstante Präzision sorgt. Damit ermöglicht dieses Antriebskonzept Bearbeitungen mit höheren Materialabtragraten sowie die Fähigkeit, mit höheren Ruckeinstellungen zu fahren. Beides führt zu einer erheblichen Steigerung der Produktivität.

Dank dieser Eigenschaften schließt der Machine Tool Robot (MTR) die Lücke zwischen klassischen Industrierobotern und Werkzeugmaschinen. Er eignet sich besonders für anspruchsvolle Fertigungsprozesse, etwa in der Bearbeitung schwer zerspanbarer Materialien, und eröffnet neue Möglichkeiten für die Automatisierungstechnik sowie die Smart Industry.

Alternatives Maschinenkonzept

Industrieroboter ermöglichen ein alternatives Maschinenkonzept, insbesondere wenn sie zusammen mit einer Arbeitsraumerweiterung durch eine flächenbewegliche Plattform oder translatorische Zusatzachsen, wie Linearachsen, oder im Zusammenspiel mit weiteren Robotern eingesetzt werden. Im Vergleich zu Portalanlagen bzw. Werkzeugmaschinen ist dieses Maschinenkonzept wesentlich platzsparender und nicht ökonomisch an einzelne Großbauteile gebunden. Zusätzlich entfällt der Einsatz von Sonderfundamenten, was eine zukünftige Anpassung von Fertigungsstraßen erleichtert.

Breites Anwendungsfeld durch die Kombination von Linearachse und Roboter

Die Kombination einer seriellen Knickarmkinematik mit einer Linearachse weist gegenüber großen Portalanlagen und Sondermaschinen für die Bearbeitung vielfältige Vorteile auf. Die geringere Standfläche sowie die modular gestaltete Linearachse ermöglichen eine hohe Flexibilität der Anlage. Durch den Einsatz zweier verspannter Ritzel-Zahnstangen-Antriebe werden Umkehreffekte kompensiert und eine ausreichend hohe Antriebssteifigkeit des Linearachsschlittens für bahngenaue Roboterprozesse erreicht. Aufgrund der hohen Struktursteifigkeit der Linearachse sind die Einflüsse auf die Robotergenauigkeit trotz großer Hebelarme zum Lastangriffspunkt gering.

Weiteres Potenzial zur Präzisionssteigerung: »CaliRob« – Modellbasierte Kalibrierung von Industrierobotern und Linearachsen

Mit Hilfe einer am Fraunhofer IFAM in Stade entwickelten Softwareanwendung zur modellbasierten Kalibrierung – »CaliRob« – wird eine ergänzende Technologie zur Präzisionssteigerung erschlossen:

Aufgrund unvermeidlicher Fertigungstoleranzen weisen Industrieroboter individuelle Abweichungen vom idealen System auf. Diese Abweichungen führen dazu, dass sich bei Robotersystemen ohne Kenntnis

dieser Abweichungen bei der Anfahrt auf Sollposen Fehler von bis zu einigen Millimetern ergeben können. Um höchstmögliche Genauigkeiten zu erreichen, müssen Industrieroboter daher anforderungsgerecht kalibriert werden, beispielsweise mit »CaliRob«.

Ein Schlüsselelement dieser Anwendung ist ein sehr weitreichendes mathematisches Modell, das über 200 Parameter zur Beschreibung einer Roboterkinematik auf einer Linearachse umfasst.

Ausblick

Im nächsten Schritt werden die Expertinnen und Experten des Fraunhofer IFAM das neue Robotersystem zusammen mit ihren FuE-Partnern autonox Robotics GmbH sowie Siemens AG in anspruchsvollen Industrieanwendungen erproben, um das Potenzial der Technologien weiter voranzutreiben.

Für Machine Tool Robots bieten sich eine Vielzahl von Anwendungen: In Kombination mit einer Linearachse reicht das Spektrum von Bearbeitungsaufgaben aus der Luftfahrt wie leichteren Faserverbundstrukturen und Aluminiumlegierungen bis zur Bearbeitung härterer Materialien, wie Stahl oder Titan, die beispielsweise im Schienen-, Nutzfahrzeug- und Schiffbau sowie in der Energiebranche zum Einsatz kommen. Eine Bearbeitung solcher Bauteile und Materialien war bisher mittels Industrieroboter nicht industriell robust realisierbar. Insbesondere die Bearbeitung schwer zerspanbarer Materialen durch Machine Tool Robots erscheint so zukunftsträchtig.

Auftraggeber

Das Niedersächsische Ministerium für Wirtschaft, Verkehr und Bauen sowie die NBank förderten das LuFo-Forschungsprojekt »Roboter Made in Niedersachsen 2« (»RoMaNi 2«; Förderkennzeichen: ZW1-80155399). Im Namen aller Projektpartner bedankt sich das Fraunhofer IFAM bei dem Niedersächsischen Ministerium für Wirtschaft, Verkehr und Bauen, der NBank sowie bei dem Deutschen Zentrum für Luft- und Raumfahrt (DLR) als Projektträger für deren Unterstützung.