Von kraftvollen Knickarmrobotern bis zu schnellen Deltakinematiken bietet autonox Robotics ein breites Portfolio steuerungsunabhängiger Robotermechaniken für präzise, kundenspezifische Lösungen. Damit ist es sogar möglich, vergüteten Stahl zu fräsen – was bisher nicht ging. Die Vielfalt basiert auf Partnerschaften mit Steuerungs- und Antriebstechnik-Anbietern und wird durch regionale Fertigung im Schwarzwald ergänzt – für kurze Wege und Qualität made in Germany.

Die Integration von Robotern in bestehende Produktionslinien ist häufig komplex, teuer und mit technischen Hürden verbunden. Neben dem benötigten Platz müssen sich die Systeme nahtlos in die Fertigungsumgebung einfügen – allerdings lassen sich herstellerspezifische Robotersteuerungen nur schwer mit den Maschinensteuerungen koppeln. Zwar erlauben Schnittstellen die Programmierung von Bewegungen und Prozessen übergeordneter Steuerungen, doch bleibt die interne Bewegungslogik häufig inkonsistent und von außen nur schwer anzupassen. Externe Eingriffe, um Bewegungs- und Prozessabläufe zu verbessern, sind deshalb nur eingeschränkt möglich.

„Genau hier setzen wir an“, sagt Hartmut Ilch, Geschäftsführer bei autonox Robotics. Unter dem Motto ‚Bessere Robotik in Komponenten‘ bietet das Unternehmen aus dem baden-württembergischen Willstätt steuerungsunabhängige Robotermechaniken, die sich flexibel an die Produktionsumgebung anpassen – nicht umgekehrt. Da Steuerungsschnittstellen entfallen, verschmelzen Roboter und Maschine zu einer Einheit.

Offene Lösung

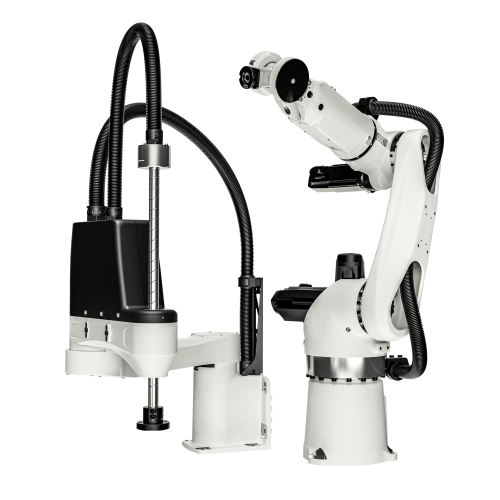

autonox liefert die Mechaniken als Automatisierungskomponente. Antriebstechnik, Steuerungen und Software gehören nicht zum Lieferumfang. Die Auswahl an verfügbaren Robotermechaniken umfasst u.a. schwere Knickarmroboter bis hin zu ultraschnellen Deltakinematiken – jeweils mit unterschiedlichen Traglasten, Freiheitsgraden und Ausführungen, z.B. für das Palettieren, Stahlfräsen oder die hygienische Verarbeitung von Lebensmitteln.

Aus den zahlreichen Robotermechaniken und den verschiedenen Antriebs- und Steuerungskomponenten der großen Automatisierer kann sich ein Maschinenbauer die passende Lösung zusammensetzen und erhält damit im Vergleich zu einer in sich geschlossenen Standardlösung eine deutlich bessere Robotik. „Anwender profitieren damit von einem hochintegrierten, autonomen System mit nur einer Steuerung, das selbst komplexe Aufgaben zuverlässig ausführt“, beschreibt Clemens Ratajczak, Betriebsleiter bei autonox. „Da sind wir den großen Robotikherstellern mit ihren standardisierten Steuerungen und Lösungen einen Schritt voraus.“ Diese lassen sich oft nicht so einfach mit den Steuerungen von Maschinen verbinden. autonox kann als kleines, agiles Unternehmen mit seinem umfangreichen Portfolio an steuerungsunabhängigen Mechaniken sehr spezifisch auf die jeweiligen Aufgaben der Kunden eingehen.

Integration ohne Kompromisse

In enger Entwicklungspartnerschaft mit Trumpf hat autonox eine präzise, auf den Kunden zugeschnittene Robotikmechaniklösung für die Biegeautomatisierung TruBend Cell 7000 realisiert, die hoch autonom und sehr produktiv Kleinteile produziert. „Ziel war bestmögliche Produktivität bei einer sehr hohen Genauigkeit“, sagt Ratajczak. Die Herausforderungen: exakte Positionierung der Kinematik, präzise Spezifikation der Robotergeometrie hinsichtlich des Bauraums und der Reichweite sowie eine besonders robuste Handachse. „Wir lieferten je einen prozessspezifisch ausgelegten Knickarm- und einen Scara-Roboter. Aufgrund der Genauigkeitsanforderungen ist jede Knickarmmechanik geometrisch vermessen. Dazu kommt eine stabile Handachse, da der Prozess Robustheit erfordert.“

Die Kunden profitieren von einer vollständig angepassten Lösung: einheitliche Hardware für Maschine und Roboter, eine Bedienoberfläche und nahtlose Integration in die bestehende Steuerung. Die sehr gute Zusammenarbeit war ein wesentlicher Erfolgsfaktor für die Entwicklung einer hochautonomen, produktiven und zugleich benutzerfreundlichen Lösung, die auf die Bedürfnisse der Anwender abgestimmt ist.

Mit Robotern Stahl fräsen

Lange galt es als unmöglich, mit einem Roboter vergüteten Stahl zu fräsen. „Auf der Automatica in München haben wir dazu eine neue Lösung gezeigt, mit der sich auch sehr große und lange Bauteile hochpräzise bearbeiten lassen – selbst in anspruchsvollen Branchen wie der Luft- und Raumfahrt“, berichtet Ilch. „Dazu haben wir unsere Robotermechaniken konsequent weiterentwickelt und eng mit Siemens und dem Fraunhofer IFAM in Stade zusammengearbeitet.“ Heraus kam eine hochsteife Robotermechanik mit äußerst präzisem Bewegungsverhalten. Damit eignet sich diese Lösung für Anwendungen mit hohen Bearbeitungskräften und großem Volumen.

„Verbaut sind doppeltgelagerte Achsen und großdimensionierte Hochpräzisionsgetriebe“, beschreibt Ratajczak. Zum Einsatz kommt die Siemens-Sinumerik-One-Steuerung. Über die Option Run MyRobot/Machining lässt sich der Roboter wie eine klassische CNC-Fräsmaschine über G-Code programmieren. Die Mechanik ist dabei so konzipiert, dass sie sehr geringe Störkonturen aufweist und eine hohe Kollisionssicherheit bietet. Die Fräsparameter bleiben unabhängig von der Position der Roboterpose konstant. Damit sind Betreiber sehr flexibel – ein Umspannen ist nicht notwendig. Müssen Fertiger sehr lange Bauteile bearbeiten, können sie die Lösung auf eine Linearachse als siebte Achse montieren. Das ermöglicht Bearbeitungslängen von 10m und mehr. „Im Vergleich zu klassischen Werkzeugmaschinen ist die Roboterlösung deutlich ortsflexibler, kompakter und wirtschaftlicher – besonders bei sehr großen Strukturen oder in beengten Fertigungsumgebungen“, betont Ilch.

Durch die vollständig in die CNC-Steuerung integrierte Fräsrobotermechanik wird es möglich, dass der Roboter nicht mehr nur Handhabungsaufgaben übernimmt. Vielmehr kann er vorbereitende, wertschöpfende Bearbeitungsschritte wie das Schruppen direkt aus der Werkzeugmaschine übernehmen und reduziert so die teure Maschinenlaufzeit. Gleichzeitig steigen die Effizienz, Flexibilität und Wertschöpfung der gesamten Fertigung. Die enge Verzahnung von Robotermechanik und CNC-Steuerung eröffnet neue Möglichkeiten in der automatisierten Bearbeitung.

Aufeinander abgestimmt

Mit der TruBend Cell 7000 und der CNC-fähigen Fräsrobotik zeigt sich, wie präzise abgestimmte Mechaniklösungen die Grenzen klassischer Automatisierung verschieben. Ob hochproduktives Biegen kleinster Blechteile oder die anspruchsvolle Bearbeitung vergüteter Stähle – die enge Zusammenarbeit von autonox mit Partnern wie Trumpf und Siemens sowie die konsequente Weiterentwicklung eigener Technologien ermöglichen Lösungen, die nicht nur technisch überzeugen, sondern auch wirtschaftlich neue Maßstäbe setzen. So entstehen hochflexible, robuste und benutzerfreundliche Systeme, die sich nahtlos in moderne Fertigungsumgebungen integrieren lassen und den Weg für die nächste Generation industrieller Automatisierung ebnen.

autonox setzt auf Steuerungsunabhängigkeit mit einer klar definierten mechanischen Schnittstelle. Die breite Palette an Mechaniken von zwei bis sechs Achsen und 0,5 bis 850kg Traglast erlaubt applikationsgerechte Lösungen ohne Plattformzwang. Digitale Tools wie der autonox Finder und autonox Simulator beschleunigen Auswahl, Maschinendesign und virtuelle Inbetriebnahme.

„Uns ist noch etwas besonders wichtig“, sagt Ilch. „Wir setzen gezielt auf Fertiger und Lieferanten aus der Region – konkret aus dem Schwarzwald. Damit schaffen wir kurze Abstimmungswege, sichern eine hohe Qualität Made in Germany und leisten gleichzeitig einen Beitrag zu nachhaltigem Sourcing durch reduzierte Transportwege. Das ist ein echter Mehrwert für unsere Kunden.“