Parallelkinematik-Roboter

Parallelkinematik-Roboter

Was sind Parallelkinematik-Roboter

Parallelkinematik Roboter zeichnen sich durch ihre Fähigkeit aus, den Endeffektor mithilfe mehrerer kinematischer Ketten parallel zu bewegen. Diese Roboter verfügen über fest an der Basis montierte Aktuatoren, die simultan auf eine mobile Plattform einwirken. Diese Konstruktion führt zu einer geschlossenen kinematischen Struktur, welche eine präzise und synchrone Steuerung aller Freiheitsgrade ermöglicht.

Zudem profitieren solche Roboter von hoher mechanischer Steifigkeit und einer geringen bewegten Masse, was sie besonders dynamisch macht. Im Gegensatz dazu bezieht sich serielle Kinematik auf Roboter, bei denen die Bewegungen des Endeffektors durch eine aufeinanderfolgende Anordnung von Gliedern und Gelenken erreicht werden. Diese Unterschiede in der Konstruktionsweise beeinflussen die Anwendungsgebiete und Leistungsmerkmale der jeweiligen Robotertypen erheblich.

Funktionsweise von Parallelkinematik-Robotern

Parallelkinematik-Roboter verfügen über eine geschlossene mechanische Struktur, bei der der Endeffektor durch mehrere parallele Kinematikstränge gesteuert wird. Diese Struktur ermöglicht eine simultane Bewegungskontrolle durch drei bis sechs Kinematikstränge, die sowohl mit einer festen Basis als auch einer gemeinsamen Plattform verbunden sind. Auf dieser Plattform befindet sich das Werkzeug oder Greifsystem. Im Unterschied zu seriellen Robotern, bei denen Bewegungen sukzessive von Glied zu Glied übertragen werden, erfolgt bei Parallelkinematik-Robotern die Bewegungskontrolle direkt und gleichzeitig auf den Endeffektor. Diese Eigenschaft führt zu einer höheren Präzision und Geschwindigkeit, was Parallelkinematik-Roboter besonders effektiv für Anwendungen macht, die hohe Dynamik und Genauigkeit erfordern.

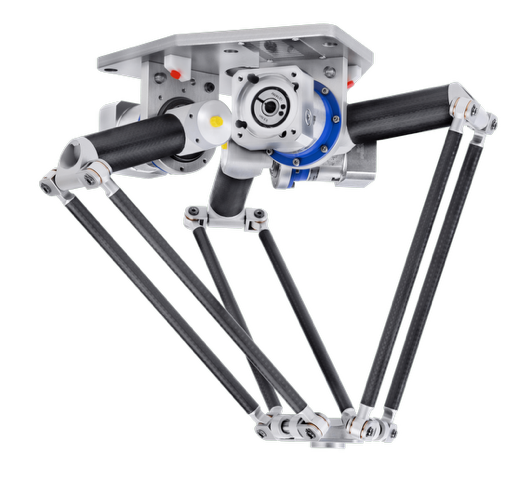

Bei einem Parallelkinematik Roboter sind die Antriebe stationär an der Basis positioniert und übertragen ihre Bewegungen über leichte Arme, oft aus Carbon oder Aluminium gefertigt. Dies führt zu einer geringen bewegten Masse, wodurch schnelle Bewegungen, hohe Beschleunigungen und kurze Taktzeiten ermöglicht werden. Die präzise Position und Orientierung des Endeffektors resultiert aus der synchronisierten Steuerung aller Ketten. Dies erfordert eine genaue inverse Kinematik, die in Echtzeit Geometrie, Gelenkstellungen und Bewegungsgrenzen berücksichtigt, um stabile und wiederholgenaue Bewegungsabläufe zu gewährleisten.

Ein herausragendes Merkmal der Delta Roboter Kinematik ist die signifikante mechanische Steifigkeit, die durch ihre geschlossene Anordnung entsteht. Diese Eigenschaft minimiert Schwingungen und steigert die Präzision bei dynamischen Anwendungen erheblich. Darüber hinaus zeichnet sich die Architektur der Parallelkinematik durch eine kompakte Bauweise aus, die dennoch einen großen nutzbaren Arbeitsraum bietet, insbesondere im Vergleich zu seriellen Robotersystemen. Diese Vorteile machen die Delta Roboter Kinematik besonders geeignet für Anwendungen, die hohe Genauigkeit und Effizienz erfordern.

Parallelkinematik-Roboter, auch bekannt als parallelkinematische Roboter, bieten erhebliche Vorteile für Anwendungen, die hohe Dynamik, Präzision und Wiederholgenauigkeit erfordern. Besonders im Bereich Pick-and-Place, Montage, Dosierung und Qualitätskontrolle zeigen sie ihre Stärken. Dank ihrer hohen Beweglichkeit und schnellen Reaktionszeiten sind sie flexibel einsetzbar, selbst bei variierenden Produktformaten. Die Verbindung von mechanischer Effizienz und optimierter Kinematik bei gleichzeitig geringem Platzbedarf macht diese Roboter zu einer fortschrittlichen Lösung in der modernen Automatisierungstechnik. Solche Systeme sind ideal, um den steigenden Anforderungen an Geschwindigkeit und Präzision in industriellen Prozessen gerecht zu werden.

Vorteile der Verwendung von Parallelkinematik-Robotern

Parallelkinematik Roboter, insbesondere Delta-Roboter, bieten erhebliche Vorteile gegenüber seriellen Strukturen. Der Delta Roboter Aufbau ermöglicht durch die feste Anordnung der Antriebe an der Basis eine deutliche Reduzierung der bewegten Massen. Dies führt zu extrem hohen Beschleunigungen und kurzen Taktzeiten – entscheidend für moderne Hochgeschwindigkeitsanwendungen. Die Delta Roboter Kinematik sorgt dank ihrer geschlossenen Struktur für hohe mechanische Steifigkeit und minimiert unerwünschte Durchbiegungen oder Schwingungen. Eine symmetrische Bauweise gewährleistet eine gleichmäßige Kraftverteilung, was die Positionier- und Wiederholgenauigkeit optimiert.

Die Delta-kinematik zeichnet sich durch eine präzise Koordination mehrerer paralleler Kinematikstränge aus, die den Endeffektor schnell und exakt im Arbeitsraum führen. Dadurch erreichen Delta-Roboter eine besonders hohe Dynamik bei gleichzeitig kompakter Bauweise.

Anwendungsgebiete von Parallelkinematik-Robotern

Parallelkinematik-Roboter sind aus der modernen industriellen Automatisierung nicht mehr wegzudenken. Sie kommen überall dort zum Einsatz, wo höchste Anforderungen an Geschwindigkeit, Taktzeit und Dynamik gestellt werden. Ihre kompakte Bauweise und geringe bewegte Masse machen sie ideal für eine Vielzahl von Produktionsprozesse.

In der Verpackungsindustrie werden Parallelkinematik-Roboter für Sortier-, Gruppier- und Verpackungsprozesse eingesetzt, oft bei sehr hohen Taktzahlen. Dank ihrer Fähigkeit, Produkte in Bewegung zu erfassen und präzise zu greifen (Pick-on-the-Fly), sind sie bestens für kontinuierlich laufende Linien geeignet.

Auch in der Lebensmittelverarbeitung erfüllen sie wichtige Aufgaben beim schnellen und hygienischen Handling und Processing von Produkten. Ihre Bauweise ermöglicht eine einfache Reinigung, und spezielle Modelle sind für den Einsatz in Nassbereichen und unter hygienischen Bedingungen ausgelegt.

Die Pharmaindustrie profitiert von der hohen Wiederholgenauigkeit und der Möglichkeit, Parallelkinematik-Roboter in Reinraumumgebungen zu integrieren – etwa bei Abfüll-, Verpackungs-, Inspektions- oder Mikromontageprozessen.

In der Elektronikfertigung übernehmen diese Systeme Aufgaben wie das präzise Platzieren empfindlicher Bauteile, das Bestücken von Leiterplatten und automatisierte Testprozesse – oft in Kombination mit Bildverarbeitung und Inline-Qualitätskontrolle.

Weitere Einsatzgebiete sind die Laborautomatisierung, der 3D-Druck, die Medizintechnik, die Batterieproduktion sowie dynamische Sortieranwendungen in der Logistik. Auch in der additiven Fertigung werden Parallelkinematiksysteme eingesetzt, da sie komplexe, schnelle und präzise Bewegungsabläufe ermöglichen.

Dank ihrer vielseitigen Einsatzmöglichkeiten, modularen Struktur und einfachen Integration in bestehende Prozesse stellen Parallelkinematik-Roboter eine zukunftssichere Lösung für Unternehmen dar, die auf Effizienz, Prozesssicherheit und hohe Automatisierungsgrade setzen.

Auswahlkriterien beim Anschaffung eines Parallelkinematik-Roboters

Die Auswahl eines passenden Parallelkinematik-Roboters, wie eines Delta-Roboters, hängt maßgeblich von den anwendungsspezifischen Anforderungen ab. Zunächst ist zu klären, welche Freiheitsgrade benötigt werden – rein translatorische Bewegungen oder auch Rotationen. Die Traglast und der gewünschte Arbeitsraum beeinflussen direkt die Dimensionierung der Kinematik und die Auswahl der Komponenten.

Ein zentrales Kriterium ist die geforderte Taktzeit: Hochgeschwindigkeitsanwendungen erfordern besonders geringe bewegte Massen und leistungsfähige Antriebssysteme. Ebenso wichtig ist die Positionier- und Wiederholgenauigkeit, vor allem in präzisen Handling- oder Montageszenarien.

Auch die Systemintegration spielt eine wesentliche Rolle. Kompatibilität mit Steuerungssystemen (z. B. EtherCAT, PROFINET), vorhandene Schnittstellen und die Einbindung in bestehende Automatisierungslösungen müssen geprüft werden. In Branchen mit besonderen Anforderungen – wie der Lebensmittel- oder Pharmaproduktion – sind zusätzlich Aspekte wie Hygienic Design und entsprechende Schutzarten (z. B. IP69K) relevant.

Nicht zuletzt sollte die Entscheidung auch Faktoren wie Verfügbarkeit von Engineering-Tools, Unterstützung bei der Parallelkinematik-Berechnung und Servicequalität des Herstellers berücksichtigen, um langfristige Betriebssicherheit und Effizienz zu gewährleisten.

Zukunftsausblick für Parallelkinematische Roboter

Parallelkinematik Roboter, insbesondere Delta-Systeme, gewinnen zunehmend an Bedeutung in der industriellen Automatisierung. Diese Technologien entwickeln sich stetig weiter, um den wachsenden Anforderungen an Taktzeit, Präzision und Flexibilität gerecht zu werden. Fortschritte in Mechanik, Steuerung und Softwareintegration tragen entscheidend dazu bei. Zukünftig werden Parallelkinematik Roboter eine größere Rolle spielen, da sie durch ihre Effizienz und Anpassungsfähigkeit überzeugen.

Ein zentrales Zukunftsthema ist die Integration intelligenter Sensorik und KI-basierter Regelalgorithmen. Diese Technologien ermöglichen eine adaptive Bewegungssteuerung und prozesssichere Qualitätskontrolle in Echtzeit. Dies gilt auch bei variierenden Produktformaten oder Losgrößen, wodurch eine höhere Flexibilität und Effizienz in der Produktion erreicht wird.

Zudem ist ein klarer Trend zur Miniaturisierung bei gleichzeitig steigender Leistungsdichte zu erkennen. Kompaktere Bauformen mit hoher Nutzlastfähigkeit eröffnen neue Einsatzfelder in der Medizintechnik, Mikromontage und Laborautomatisierung. Parallel dazu schreitet die Entwicklung robuster, hygienegerechter Designs für den Einsatz in anspruchsvollen Umgebungen – etwa in der Lebensmittel- und Pharmaproduktion – weiter voran.

Ein entscheidender Aspekt ist die Vereinfachung der Inbetriebnahme und Programmierung. Moderne Engineering-Tools, digitale Zwillinge und browserbasierte Benutzeroberflächen ermöglichen eine zügige Integration und intuitive Konfiguration der Delta-Roboter-Kinematik. Dies ist selbst ohne tiefgehende Programmierkenntnisse möglich. Delta Roboter Hersteller setzen zunehmend auf diese Technologien, um den Anwendern einen einfachen Zugang zu bieten und die Effizienz zu steigern.

Im Zusammenspiel mit moderner Bildverarbeitung, IIoT-Architekturen und cloudbasierten Auswertungen leisten parallelkinematische Roboter künftig einen zentralen Beitrag zur smarten, vernetzten Produktion. Durch ihre hohe Dynamik, Energieeffizienz und präzise Bewegungsführung sind sie optimal aufgestellt, um in der nächsten Generation der Fertigungstechnologien eine Schlüsselrolle einzunehmen.

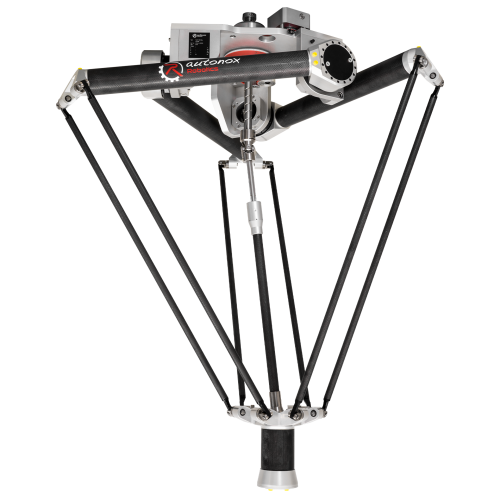

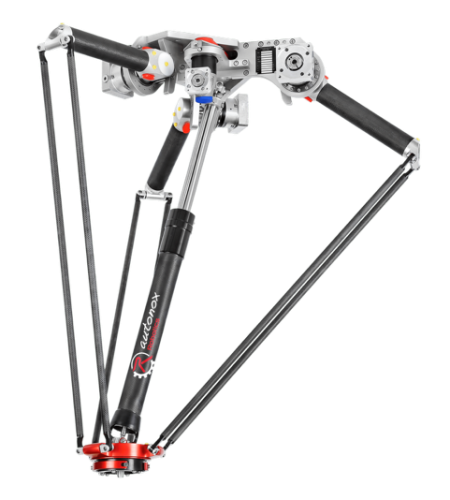

Parallelkinematik Mechaniken von autonox Robotics

autonox Robotics bietet ein umfassendes Portfolio an Parallelkinematik-Mechaniken, die für höchste Anforderungen an Geschwindigkeit, Präzision und Zuverlässigkeit entwickelt wurden. Unsere DELTA Roboter basieren auf robuster, industrietauglicher Bauweise und zeichnen sich durch maximale Bewegungsdynamik, minimale bewegte Massen und geringen Wartungsaufwand aus. Alle Mechaniken werden am Standort Deutschland konstruiert, gefertigt und qualitätsgeprüft – für eine lange Lebensdauer und maximale Prozesssicherheit.

Dank standardisierter Schnittstellen und flexibler Kinematikvarianten können unsere Systeme problemlos in vielfältige Automatisierungsumgebungen integriert werden. Ob beim Pick-and-Place, Sortieren, Dosieren oder bei präzisen Montage- und Prüfprozessen: Die Parallelkinematik Robotermechaniken von autonox bieten eine ideale Kombination aus Dynamik, Präzision und Flexibilität. Mit einem durchdachten Design und hoher Integrationsfähigkeit tragen sie nachhaltig zur Effizienzsteigerung in modernen Fertigungsprozessen bei.